English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

コークス装置を使用する理由

-

コークス装置を使用する理由

-

詳細: コークスガイドと石炭バンカー

-

当社のコークス装置の技術仕様

-

コークス装置に関するよくある質問と回答

-

最近の業界ニュースと概要 / お問い合わせ

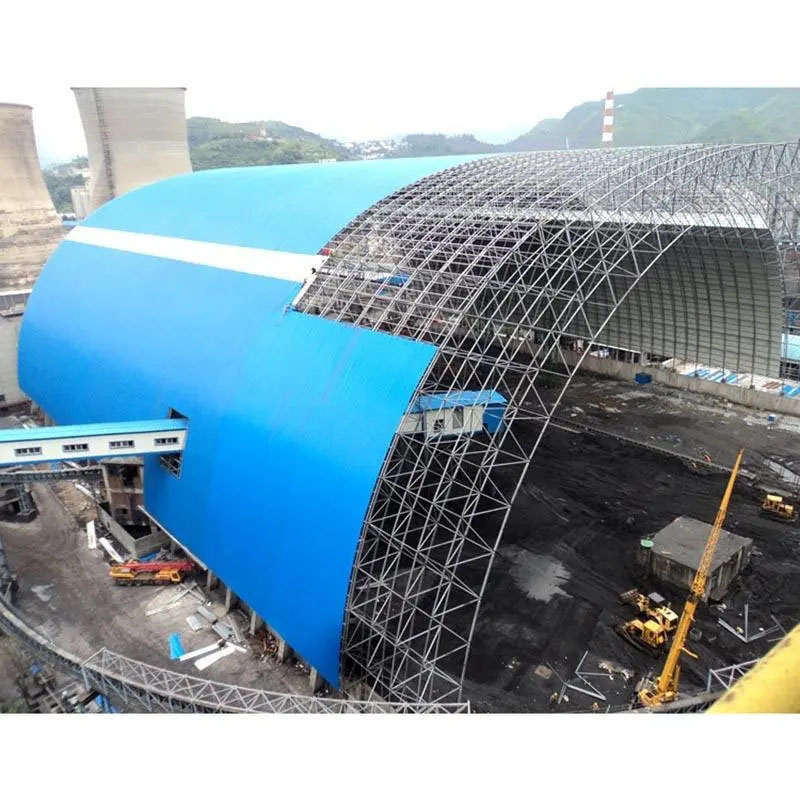

コーキング装置はどのように機能しますか?

コークス化装置石炭の乾留 (コークス化) を実行するように設計されています。つまり、酸素欠乏環境で石炭を加熱して揮発性化合物を除去し、固体のコークスを残します。このプロセスには通常、予熱、熱分解、ガス放出、制御された冷却、石炭ガスやタールなどの副産物の処理が含まれます。コークス化装置は、安全、効率的、継続的な運転に必要な機械構造、熱管理、シーリング システム、マテリアル ハンドリングを提供します。

産業運営においてコークス装置が重要なのはなぜですか?

-

効率と収量の管理: 適切な設計により、コークス収量とガス/揮発分の回収を最適化できます。

-

プロセスの安定性と安全性: 適切なシール、断熱、制御システムにより、熱損失が削減され、圧力が管理され、安全な動作が維持されます。

-

排出ガス制御と環境コンプライアンス: 最新のコークス化装置には、ガス捕捉、硫黄除去、およびダスト制御システムが統合されています。

-

耐久性と稼働時間: 高品質の素材と設計により、メンテナンスのダウンタイムが短縮され、寿命が延長され、安定した動作が保証されます。

どのような種類のコークス化装置が存在しますか (そして、それらは何をするのでしょうか)?

例としては次のものが挙げられます。

-

副生コークス炉

-

無回収(熱回収)コークス炉

-

流動床コークス化装置

-

ディレードコーキング(概念的には関連しているものの、石油精製所で)

各タイプは、異なる原料、スケール、副産物の処理、および運用パラメータに対応します。

したがって、コークス化装置を選択する際、産業用購入者は、原料炭の特性、望ましい処理量、排出制約、副産物の回収、および下流プロセスとの統合を考慮する必要があります。

詳細: コークスガイドと石炭バンカー

コーラガイド

コーラガイド石炭の炭化で得られる炭素が豊富な固体の残留物は、冶金、化学、エネルギー用途における重要な投入物です。その特性 (強度、気孔率、灰分、固定炭素など) によって、高炉、鋳造所、ガス化、その他のシステムにおけるその有用性が決まります。

重要なポイント:

-

気孔率と反応性:コーキングにより多孔質構造が形成され、燃焼・還元作用が促進されます。

-

強度とサイズ: 良質なコークスは、耐摩耗性があり、高負荷下でも構造を維持する必要があります。

-

ガス回収: 揮発性生成物 (石炭ガス、タール、アンモニア、硫黄化合物) は、再利用または販売のために凝縮および洗浄されます。

-

統合: コークスは高炉に送られることが多く、ガスは熱システムや化学プラントに供給されます。

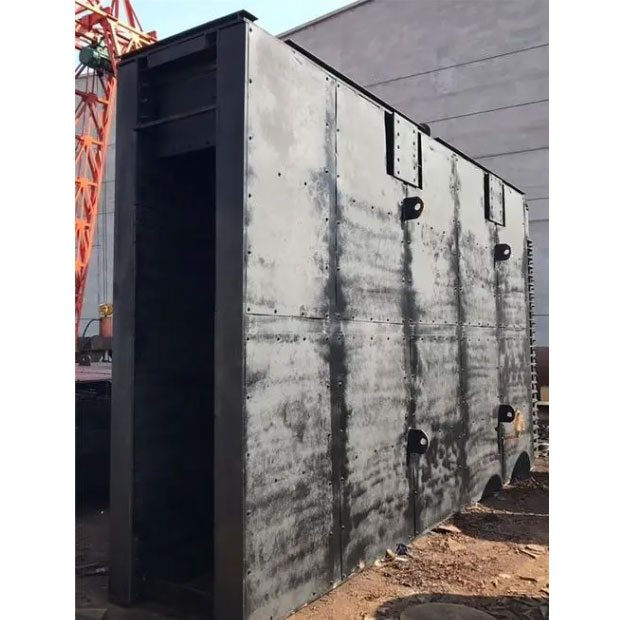

石炭バンカー(その役割とデザイン)

A 石炭バンカー石炭供給システム(破砕機、粉砕機、フィーダー)とコークス化装置の間の中間貯蔵施設です。その設計と性能は、飼料供給の変動を緩衝し、一貫した供給速度を確保し、詰まりを防ぐため、非常に重要です。

重要なデザインと機能の要素:

| 特徴 | 説明/重要性 |

|---|---|

| 容量と容量 | 中断またはメンテナンス中に安定した供給を維持するために十分な石炭を保持する必要があります。 |

| 供給の均一性 | フィーダーへの均一な流れ(橋渡しやネズミ穴の回避)を可能にする設計。 |

| 構造強度 | 重量、動的荷重、および場合によっては温度の影響に対処する必要があります。 |

| シール&不活性ガス・防塵対策 | 酸素の侵入、粉塵の放出、自然発火のリスクを最小限に抑えます。 |

| 送り機構 | 石炭を計量してコークス化システムに入れるために、回転フィーダー、振動フィーダー、またはスクリューを使用できます。 |

| 監視とセンサー | サージ、詰まり、またはホットスポットを検出するレベルセンサー、流量センサー、温度センサー。 |

石炭バンカーはバッファーとして機能し、上流の変化を滑らかにし、下流のコークス化プロセスを供給の乱れから保護します。

当社のコークス装置の技術仕様

以下は、当社のコークス装置のパラメータと特徴の詳細な紹介です。主要なモジュールを分解して専門的な深さを示します。

A. コア機器のモジュールと機能

| モジュール/コンポーネント | パラメータ/スペック | 代表値/範囲 | 目的・注意事項 |

|---|---|---|---|

| オーブン/チャンバーの数 | n | 20 – 100 (カスタム可能) | 並列スループットを決定します |

| チャンバー寸法 | 幅×高さ×奥行き | 例えば0.6m×2.5m×15m | 容量と石炭の種類に合わせてカスタマイズ |

| 加熱温度範囲 | 900℃~1,300℃ | 石炭の種類による | 熱分解・炭化ゾーン |

| 加熱速度 | ℃/時間 | 100 – 300 °C/h | 揮発性物質の放出反応速度を制御 |

| コークス化サイクル時間 | h | 15 – 30時間 | 完全炭化+冷却の時間 |

| 冷却方法 | 水焼入れ / 不活性ガス / 乾式焼入れ | カスタマイズ可能 | コークスの品質と排出量に影響を与える |

| シーリングシステム | ベルシール、油圧式/機械式 | — | 酸素の侵入、ガス漏れを防ぐ |

| ガスの回収と精製 | 体積(Nm3/h)、硫黄除去量(ppm) | 例えば5,000 Nm3/h、≤ 100 ppm SO₂ | 環境基準を満たす |

| 灰分許容量 | % | ≤ 10 % (石炭によって異なる) | 石炭供給要件 |

| 原料炭サイズ | mm | 通常 < 50 mm | 均一な加熱を確保するために |

| チャンバーあたりのスループット | トン/日 | 例えば200~500t/日 | デザインにより異なります |

| 素材と裏地 | 耐火レンガ、高級合金 | — | 高温と腐食に耐えます |

| 制御システム | SCADAを備えたPLC / DCS | — | 自動化、アラーム、データロギング |

| メンテナンス間隔 | 月 | 例えば12 ~ 24 か月 | 耐火物、シール、機械部品用 |

B. 例: 中規模ユニットのサンプル仕様

構成例を次に示します。

| パラメータ | 価値 |

|---|---|

| チャンバーの総数 | 30 |

| チャンバーサイズ(幅×高さ×奥行き) | 0.6m×2.5m×12m |

| サイクルタイム | 24時間 |

| 加熱温度 | 1,200℃まで |

| チャンバーあたりのスループット | ~300トン/日 |

| 合計スループット | ~ 9,000 トン/日 |

| 冷却方法 | 不活性ガスによる乾式焼入れ |

| ガス回収 | 8,000 Nm3/h、≤ 80 ppm SO₂ |

| 制御システム | 遠隔監視機能付きDCS |

| 耐火物の平均余命 | > 設計条件下で 2 年 |

| 石炭供給サイズ | 0~40mm |

| 最大灰許容量 | 8% |

C. 統合とサポートシステム

-

石炭の準備と破砕: 原料炭が許容可能なサイズであることを確認してください。

-

ガスの取り扱いと精製: タール除去、硫黄洗浄、粉塵分離のためのシステム。

-

熱の回収と再利用: 排ガス熱交換器、蒸気発生システム。

-

排出ガス規制:ダストキャッチャー、スクラバー、VOC軽減。

-

計測と監視:温度、圧力、ガス組成、流量、レベルセンサー。

-

安全システム: 過圧の解放、不活性ガスのパージ、緊急停止。

これらの仕様はカスタマイズ可能です。サイト、石炭の種類、環境制限、および希望する処理量ごとに設計します。

コークス装置に関するよくある質問と回答 (FAQ)

Q: 良好なコークス化性能にとって重要な石炭の特性は何ですか?

A: 石炭の主要な特性には、揮発分、灰分、硫黄分、水分、サイズ分布が含まれます。灰分が少なく、揮発分が中程度で、硫黄分が少なく、サイズが制御されていることが最適です。これらはコークスの品質、排出量、熱力学を決定します。

Q: コークス化装置システムの通常の動作寿命はどれくらいですか?

A: 適切なメンテナンス、耐火物の更新、部品の交換、設計パラメータ内での運用により、コークス化システムは 20 年以上確実に機能します。主要な摩耗部品 (シール、耐火物) は定期的な保守が必要な場合があります。

Q: 最新のコークス化工場では、排出規制はどのように行われていますか?

A: 排出量は、ガス回収 (揮発性ガスの捕捉)、タール / アンモニア / 硫黄の洗浄、ダスト フィルター、および酸素の侵入を防ぐための不活性ガスのシールによって制御されます。地域の環境規制への準拠が設計に組み込まれています。

質問フォームと概要/お問い合わせでの最近の業界ニュース

コークス化装置セクターに影響を与えている最近の傾向やニュースは何ですか?

-

鉄鋼とエネルギーの需要がコークス工場のアップグレードを促進しているのはなぜですか?

鉄鋼とエネルギーに対する世界的な需要が高まる中、事業者はコストを削減し、より厳しい環境基準に準拠するために、より効率的で排出ガスの少ないコークス化システムを求めています。 -

炭素規制はコークス工場にどのような影響を及ぼしますか?

多くの管轄区域における排出量の上限と炭素価格設定により、コークス工場の運営者は炭素回収、VOC 制御、およびエネルギー回収システムへの投資を余儀なくされています。 -

コークス化装置の設計ではどのような革新が生まれていますか?

新しい材料 (高温セラミックス、先端合金)、改良された制御システム (AI/ML 予知保全)、および柔軟なスケールのためのモジュラー ユニットが注目を集めています。

これらのニュース項目は質問として構成されており、産業機器や製造分野でよく検索される情報クエリと一致しています。

当社のコークス化装置製品は、高スループット、排出制御、長寿命、柔軟なカスタマイズを組み合わせて、厳しい産業需要を満たすように設計されています。お客様の焦点が冶金コークス生産、化学ガス回収、総合発電のいずれであっても、当社はパフォーマンスを重視して構築されたシステムを提供します。

私たちは誇りを持って当社の体制のもとでお届けします ロープ、数十年にわたるエンジニアリングと業界の信頼に基づいて構築されています。システム設計、価格設定、コンサルティング、サイト統合については、お問い合わせ— お客様のニーズに合わせた最適なコークス化ソリューションの設計をお手伝いします。